صنایع شیشه به چند بخش تقسیم میشوند، از جمله شیشه مظروف، شیشه تخت، شیشه دو جداره برای پنجرهها و ... هر یک از کارخانهها بسته به ماشینآلات موجود، به سیستمهای مختلفی برای روانکاری نیاز دارند. به طور کلی، در صنایع شیشه عمدتاً از سیستمهای روانکاری مرکزی تکخطی و چندخطی استفاده میشود. البته در موارد خاص، سیستم روانکاری مرکزی دوخطی نیز قابل استفاده است.

الف- شیشه مظروف

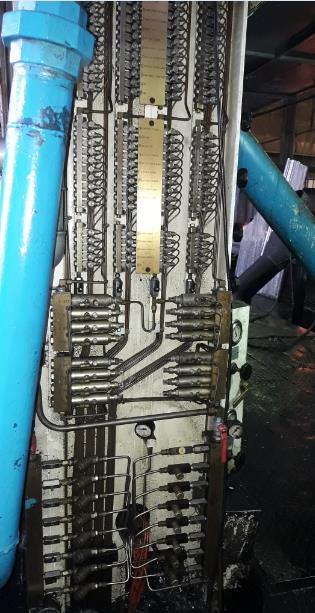

در صنعت شیشه مظروف، برای روانکاری قیچیها و سایر تجهیزات خط تولید، از انواع روغنها و سیالات خنککننده استفاده میشود. وظیفه تزریق این سیالات بر عهده سیستم روانکاری مرکزی تکخطی و انژکتورهای روغن و گریس است.

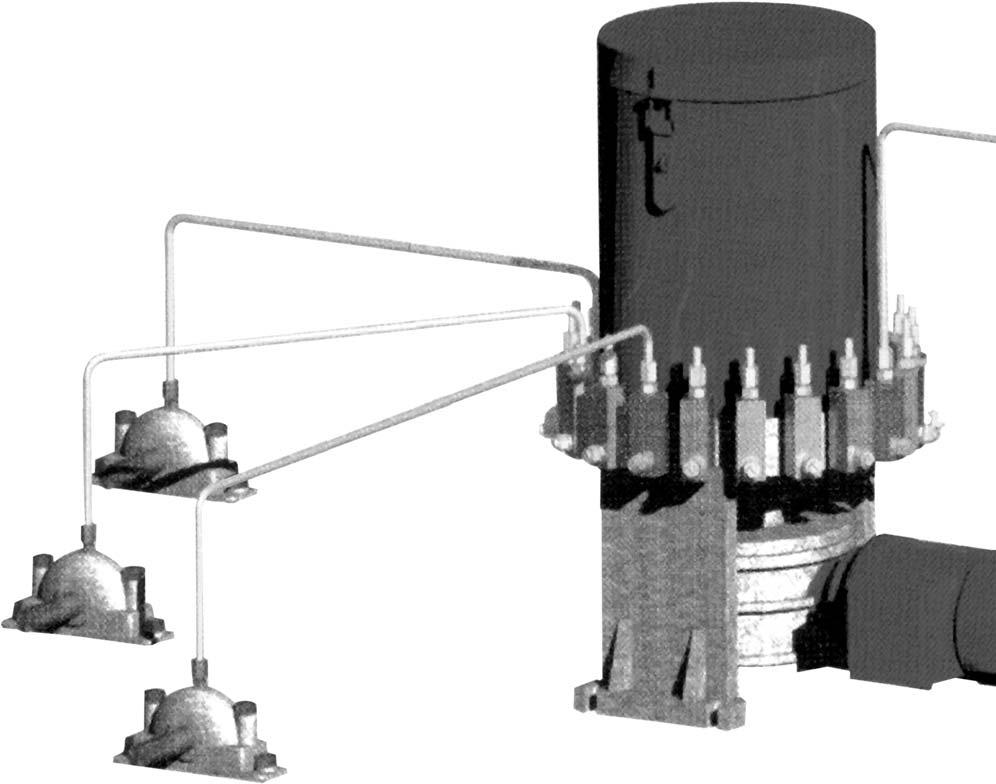

انژکتور های تزریق روانکار در کارخانه شیشه مظروف

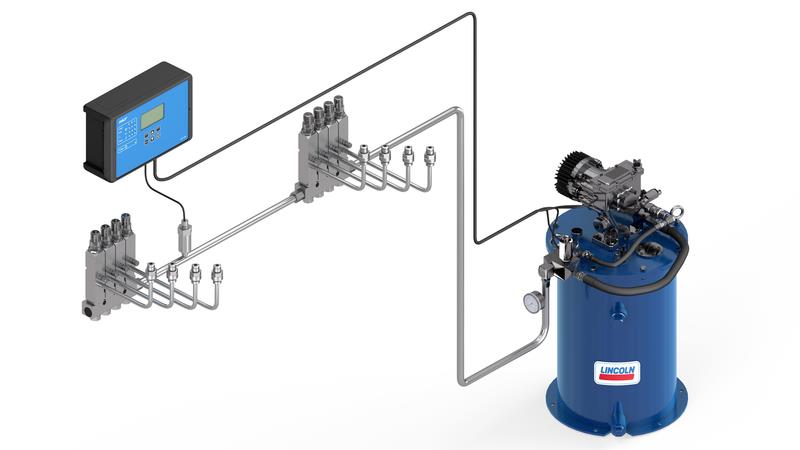

تعریف سیستم روانکاری مرکزی تک خطی

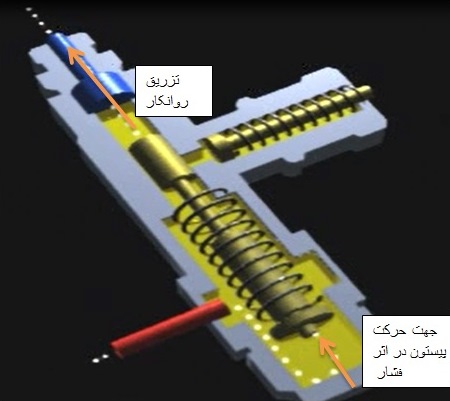

در این سیستم، یک پمپ گریس وظیفه تزریق روانکار به خط اصلی را بر عهده دارد. از خط اصلی، تعدادی انشعاب گرفته شده است که بر روی آنها انژکتورهای گریس نصب هستند. زمانی که پمپ گریس روانکار را به خط اصلی و انشعابات تزریق میکند، فشار در خط اصلی بالا رفته و نیروی سیال موجود در خطوط، فنر داخل انژکتور را فشرده و پیستون انژکتورها را به سمت جلو حرکت میدهد.

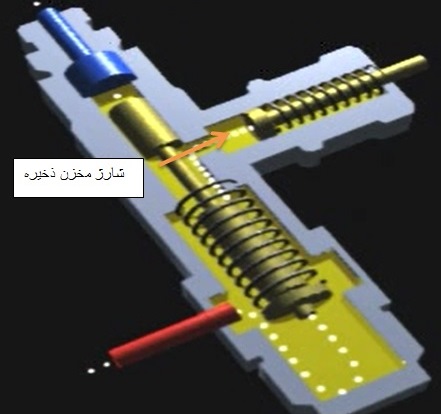

با حرکت پیستون، مقداری روانکار که در جلوی آن قرار دارد به نقطه مورد نظر تزریق میشود. همزمان، مخزن ذخیره نیز پر شده و پیستون و پین متصل به آن حرکت میکند. از حرکت پین میتوان صحت عملکرد انژکتور را بررسی کرد. پس از اینکه پیستون به انتهای مسیر خود رسید و مخزن ذخیره از روانکار پر شد، دیگر مسیری برای عبور بیشتر روانکار وجود نخواهد داشت.

این فرآیند برای تمامی انژکتورها تکرار میشود و در نتیجه فضای عبور روانکار محدود خواهد شد. با تزریق بیشتر روانکار توسط پمپ گریس، فشار خطوط افزایش مییابد و سوئیچ کنترل فشار در انتهای خط اصلی، فشار را حس کرده و سیگنالی به سیستم کنترل ارسال میکند. سیستم کنترل، شیر تخلیه فشار را باز کرده و روانکار فشردهشده در خط به مخزن پمپ هدایت میشود و فشار خط کاهش مییابد. با پایین آمدن فشار، نیروی فنر باعث برگشت پیستون داخل انژکتور میشود و روانکار ذخیرهشده به جلوی پیستون هدایت شده و انژکتور را پر میکند، آماده برای تزریق بعدی.

ب-شیشه فلوت (یا شیشه تخت)

در کارخانههای شیشه فلوت، به دلیل وجود یاتاقانهای زیاد در امتداد خطوط تولید، معمولاً از دو سیستم استفاده میشود: اول، سیستمهای روانکاری مرکزی دوخطی یا تکخطی برای خطوطی که تعداد زیادی یاتاقان در طول زیادی از خط پراکندهاند، و دوم، سیستم روانکاری مرکزی چندخطی برای نقاطی که چندین نقطه روانکاری نزدیک به هم قرار دارند.

ج- شیشه دو جداره

در این کارخانه ها به دلیل کوچک بودن ماشین آلات عمدتاً از سیستم روانکاری مرکزی چند خطی استفاده می شود.

تعریف سیستم روانکاری مرکزی چند خطی

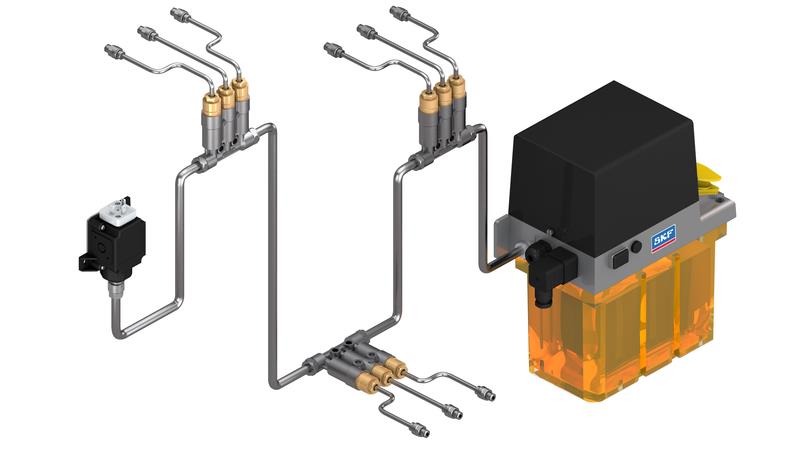

این سیستم به منظور تجمیع نقاط روانکاری و کاهش تعداد نقاط طراحی شده است. با استفاده از مقسمهای گریس و گریس پمپهای مربوطه، مقادیر مشخص روانکار در زمانهای معین به نقاط مورد نظر تزریق میشود. همچنین این امکان وجود دارد که عملکرد سیستم کنترل شده و در صورت اختلال، آلارم دریافت شود.

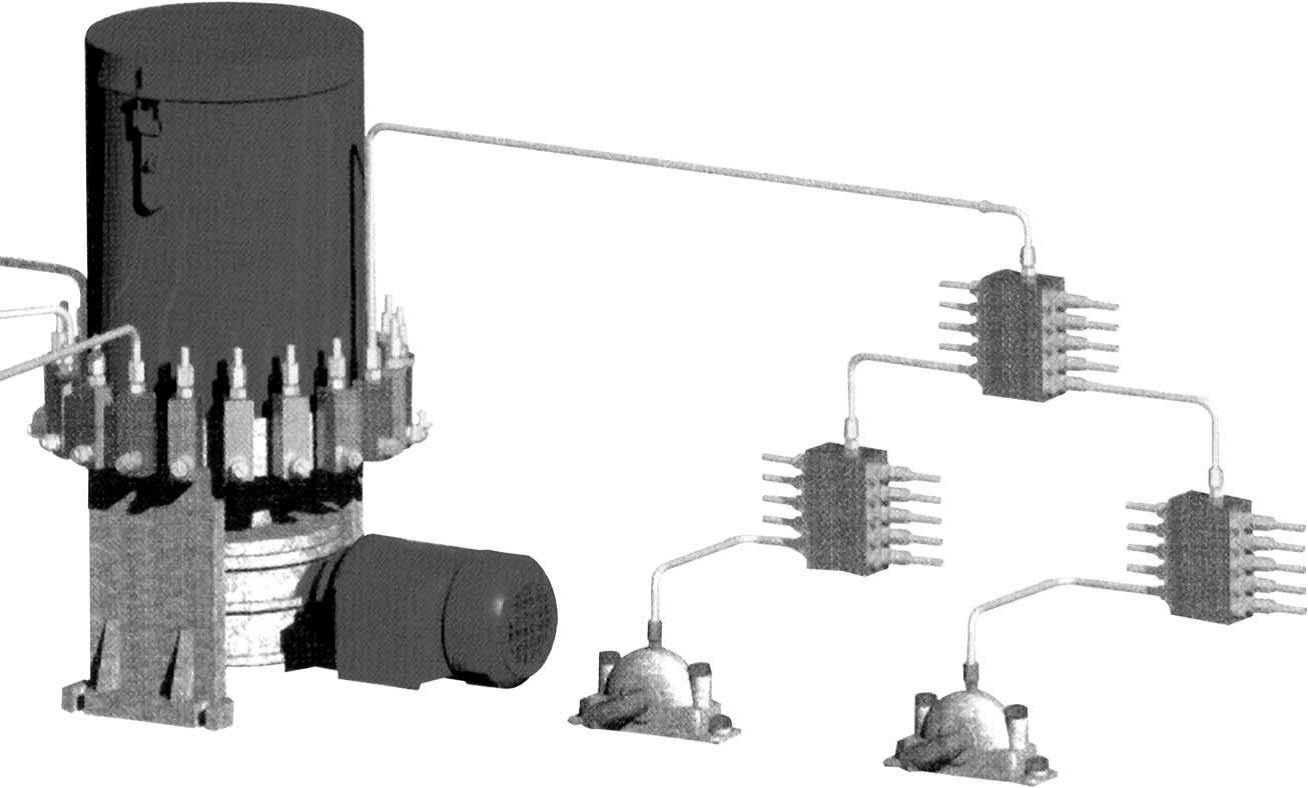

سیستمهای Multi Line و Progressive

- Multi Line System: در این سیستم، روانکار به طور مستقیم از خروجیهای پمپ گریس به نقاط روانکاری تزریق میشود.

Progressive System

Progressive System: در این سیستم، خروجی پمپ گریس به مقسمهایی متصل شده و به این ترتیب تعداد نقاط روانکاری افزایش مییابد.

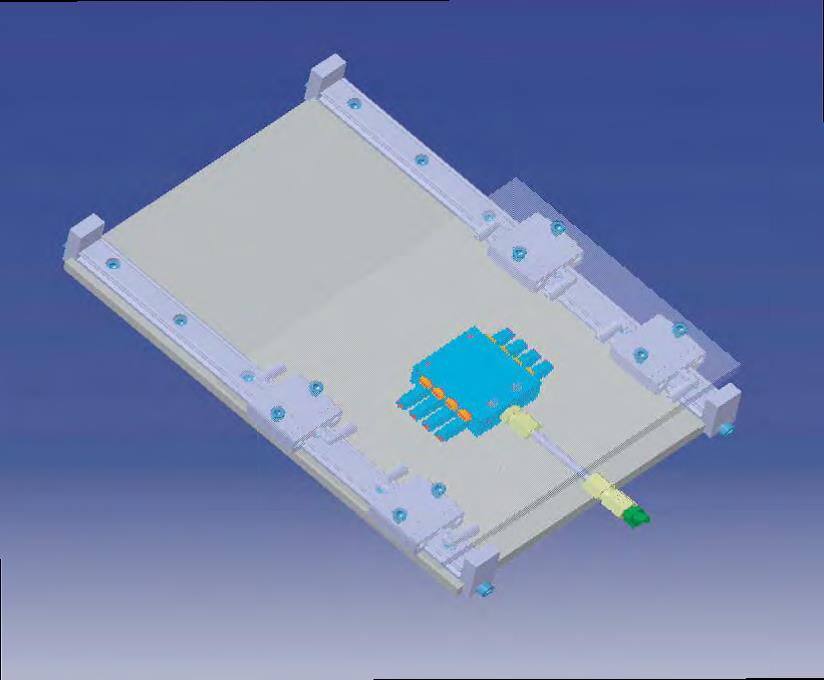

روانکاری راهنماهای خطی

بخش زیادی از حرکات در صنعت به صورت خطی هستند. راهنماهای خطی یا Linear Guides به طور وسیع در صنایع شیشه مورد استفاده قرار میگیرند. این راهنماها نیاز به مقدار بهینه روانکار دارند، زیرا روانکاری کمتر یا بیشتر از حد نیاز هر دو میتواند مضر باشد. برای این بخش، سیستمهای روانکاری Progressive استفاده میشود تا مقدار مورد نیاز روانکار به صورت اتوماتیک و در زمان صحیح تزریق شود.

چنین راهنماهای خطی نیاز به مقدار بهینه روانکار دارند چرا که روانکاری کمتر و بیش تر از حد نیاز هر دو برای آن مضر می باشد. روانکاری کمتر از حد نیاز باعث سایش و از بین رفتن Guide ها و روانکاری بیش از حد باعث آلودگی و خرابی های ناشی از آن می شود. برای روانکاری این بخش از سیستم های روانکاری Progressive یا پیش رونده استفاده می شود. به این ترتیب مقدار مورد نیاز روانکار در زمان صحیح به صورت اتوماتیک به آن تزریق می شود.

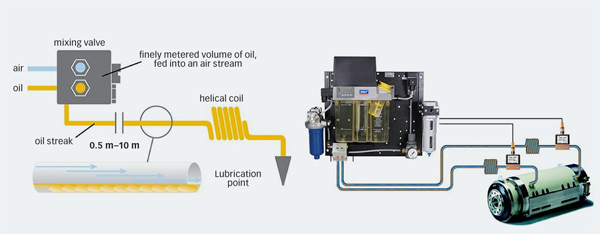

روانکاری توسط انژکتورهای کم فشار یونیت روغن کاری اتوماتیک

روانکاری با یونیت روغنکاری اتوماتیک

یونیتهای روغنزن اتوماتیک برای روانکاری ماشینهای CNC، تراش، فرز و سایر ماشینآلات مشابه به کار میروند. با استفاده از این تجهیز، مقادیر مشخص روغن در زمانهای تعیینشده به نقاط مورد نظر تزریق میشود.

پمپ این سیستم از نظر فشار و سایز مخزن انواع مختلفی دارد و میتواند روغن را با ویسکوزیتههای متنوعی تزریق کند. پمپ روغنزن برای کار با برق ۱۲، ۲۴ ولت DC و ۲۲۰ ولت AC ساخته میشود و لذا این تنوع در نوع نیروی محرکه، آن را برای استفاده در ماشینآلات مختلف مناسب میسازد.

پمپ روغنزن میتواند مجهز به کنترلر برای کنترل زمان تزریق و توقف روانکاری باشد یا بدون کنترلر ارائه شود. مدلهایی که کنترلر ندارند، از طریق PLC کنترل میشوند.

یونیت روغن زن اتوماتیک

جهت روانکاری اغلب ماشین های CNC تراش ، فرز، ماشین های تزریق پلاستیک، پرس ها و انواع ماشین آلات تراشکاری، فرز کاری و ... از یونیت روغن زن اتوماتیک استفاده می شود.

با استفاده از این تجهیز می توان مقادیر مشخص روغن را در زمان های تعیین شده به نقاط مورد نظر در ماشین تزریق نمود.

پمپ این سیستم انواع مختلفی از نظر فشار و سایز مخزن دارد و می تواند روغن را با ویسکوزیته های متنوعی تزریق نماید.

روغن ارسال شده توسط پمپ روغن زن وارد انژکتورهای مخصوص روغن شده که از طریق این انژکتورها بین نقاط روانکاری توزیع می شود.

پمپ یونیت روغن زن برای کار با برق 12، 24 ولت DC و 220 ولت AC ساخته می شود و لذا این تنوع در نوع نیروی محرکه، پمپروغن زن را جهت استفاده برای روانکاری ماشین های مختلف بسیار مناسب می نماید.

پمپ روغن زن فوق می تواند مجهز به کنترلر جهت کنترل زمان تزریق و توقف روانکاری باشد و یا بدون کنترلر ارائه شود. مدل هایی که بر روی خود، کنترلر ندارد از طریق PLC کنترل می شوند. پمپ روغن زن اتوماتیک یک پیشنهاد مقرون به صرفه برای روانکاری انواع چرخ زنجیرها و پین های زنجیرهای انتقال قدرت و همچنین کلیه ماشین آلاتی که نیاز به روانکاری با روغن دارند می باشد.

به منظور مشاهده انواع تجهیزات سیستم روانکاری اتوماتیک مرکزی کلیک کنید.